Productivité accrue pour l'emballage du rouge à lèvres

04-03-2024

Progea Leonardo, en partenariat avec K.L.A.IN.robotics, lance un nouveau système de packaging pour

Progea Leonardo, une entreprise jeune, dynamique et innovante qui opère depuis des années dans le secteur des machines spéciales et des équipements mécaniques (dont elle suit toute la phase de conception, jusqu'à la création de la machine elle-même), aime les défis. Et surtout, il aime les gagner. C'est ce qui s'est produit récemment avec le nouveau système d'emballage de rouge à lèvres, créé en partenariat avec K.L.A.IN.robotics. Le système, créé pour une célèbre entreprise italienne de cosmétiques et de produits de beauté, est capable d'atteindre un débit de 70 pièces/min et a été conçu pour garantir des normes de production élevées et une précision maximale.

De tous les secteurs dans lesquels elle opère, celui de la cosmétique est très fascinant et c'est pourquoi, au cours des quatre dernières années, Progea Leonardo a commencé à produire des machines pour le compactage de la poudre ou pour la gestion de produits finis tels que le rouge à lèvres et le mascara, ainsi que des distributeurs volumétriques. pour crèmes et liquides. La recherche, la conception et l'automatisation sont les éléments clés qui soutiennent l'entreprise dans sa croissance et qui ont conduit à la rencontre avec K.L.A.IN.robotics, qui œuvre dans le secteur de la distribution de robots pour le monde de l'automatisation industrielle et des composants mécatroniques depuis vingt ans. . « Au cours de notre veille technologique, nous avons eu l'occasion de connaître les solutions innovantes de K.L.A.IN.robotics, ainsi qu'une équipe hautement spécialisée - a déclaré Angelo Giarola, ingénieur technique de Progea Leonardo -. Ce que nous apprécions le plus dans la collaboration avec K.L.A.IN.robotics, c'est d'avoir trouvé une entreprise qui, comme nous, est animée par une grande passion et une énergie positive". Grâce à l'utilisation du robot anthropomorphe Denso mod. VS6577, en effet, il a été possible d'avoir une augmentation de productivité de 110%, en effet à partir d'une demande initiale de 60 pièces/min, la machine garantit 70 pièces/min.

Emballage de rouge à lèvres

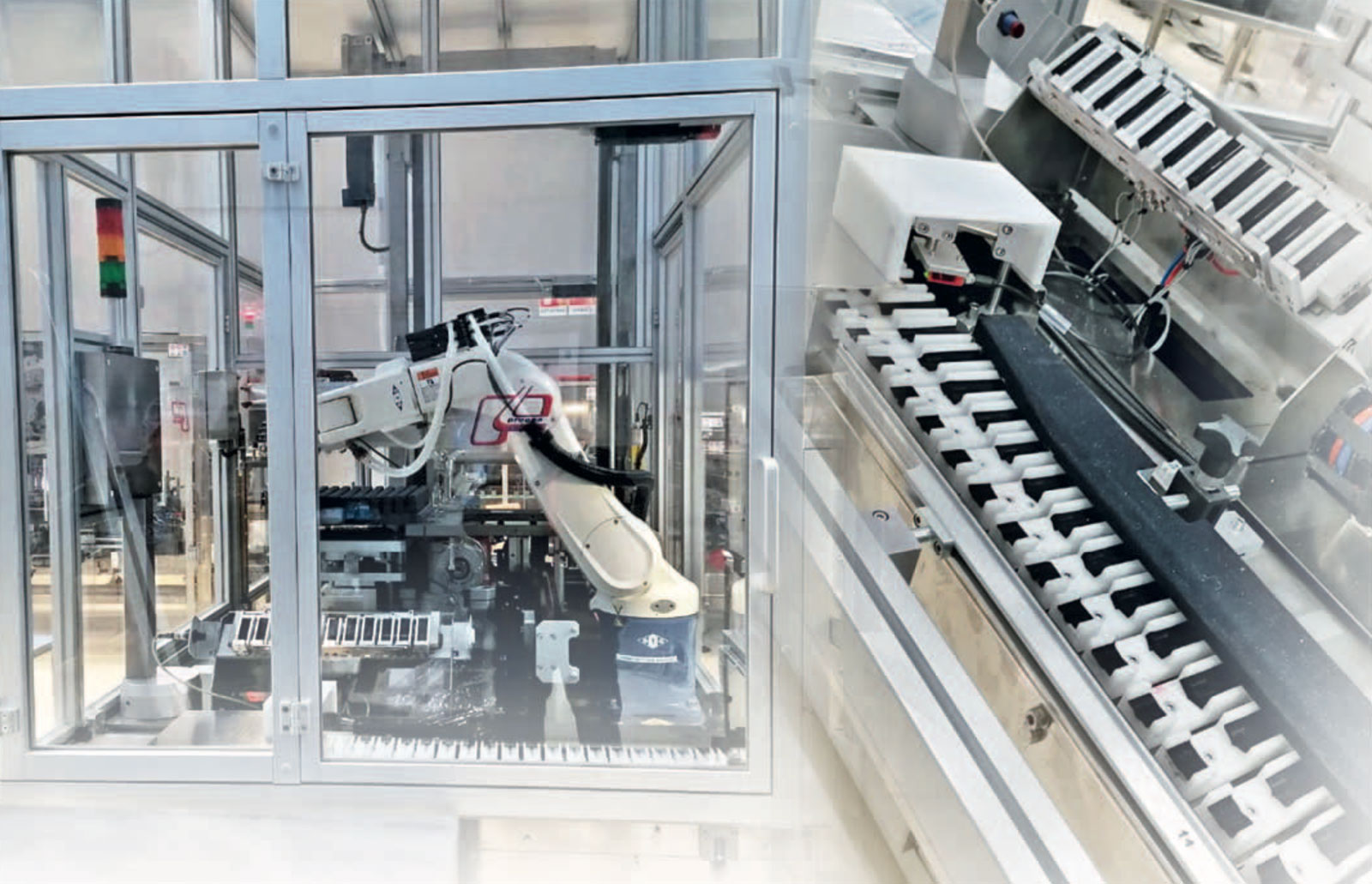

Pour les opérations de conditionnement, nous utilisons la machine A19020, créée dans le but de remplacer l'opérateur en amont de la ligne de conditionnement des rouges à lèvres.

Conçue et construite dans une seule structure porteuse, la machine est divisée en 3 zones distinctes, chargement

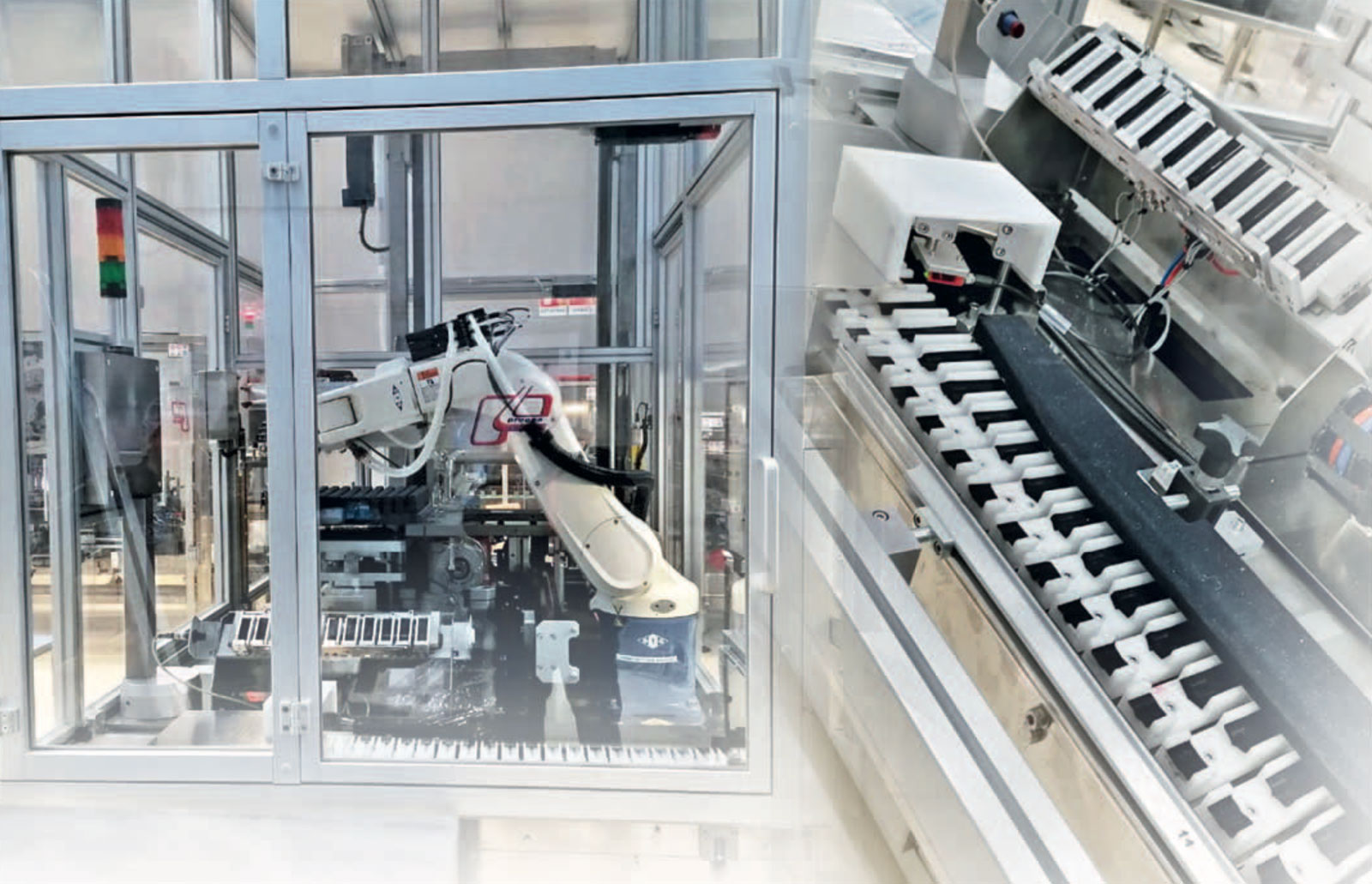

'A', aspiration et stockage 'B', déchargement thermoformé vide 'C' ; toutes ces zones sont contrôlées indépendamment par un automate de sécurité. La première zone 'A' est dédiée à la zone de chargement des barquettes à rouges à lèvres où un opérateur place deux barquettes thermoformées par étagère contenant 110 rouges à lèvres chacune à l'intérieur d'un chariot de 13 étagères. Évidemment, pour garantir une efficacité continue de la machine, pour éviter les attentes et les pertes de temps, davantage de chariots ont été construits pour permettre aux opérateurs de remplir ces « tampons » pendant que la machine fonctionne. La deuxième zone 'B' est la zone de travail où a été placé un robot anthropomorphe Denso VS6577 avec un outil de dépression contrôlée avec deux prises indépendantes, une table rotative mécanique à 4 positions qui sert au positionnement dans la zone du robot, depuis le tampon et pour la position de déchargement thermoformé vide. Également dans la zone « B », il y a aussi une petite station pneumatique indépendante qui a été appelée « accordéon » car elle a le même mouvement et ensuite un tapis à chaîne de précision avec des porteurs dédiés au dépôt du produit en amont de la ligne d'étiquetage et d'emballage.

Enfin, il y a la zone de déchargement 'C' où se trouvent un petit entrepôt et un pick & place pneumatique à 4 axes, qui a pour tâche de récupérer le produit thermoformé vide de la table rotative et de l'empiler dans la zone vide de déchargement. . Au maximum, la quantité de plateaux contenus dans 4 chariots peut être cumulée. Pourquoi a-t-on choisi de diviser la machine en 3 zones distinctes ? Car de cette manière, la production de la ligne de conditionnement en aval n'est pas pénalisée, garantissant toujours une prise en charge et un dépôt par le robot anthropomorphe sans avoir à continuer à réarmer les auxiliaires à chaque ouverture des portes pour l'extraction et l'insertion d'un nouveau chariot. ou pour la vidange manuelle de produits thermoformés vides. Ce fut la décision gagnante qui nous a permis de satisfaire les demandes du client tout en augmentant les cadences de production de la ligne de +10% par rapport à ce qui pouvait être obtenu avec un chargement manuel par l'opérateur.

Via Alessandrina 300 | 27010 Albuzzano (PV) Italia

Via Alessandrina 300 | 27010 Albuzzano (PV) Italia